la fundición a presión es un proceso de fundición de metales, se caracteriza por aplicar alta presión sobre el metal fundido utilizando la cavidad del molde. los moldes suelen estar hechos de mayor resistencia aleaciones. Este El proceso es algo similar al moldeo por inyección. la mayoría de las piezas de fundición no contienen hierro, como zinc, cobre, aluminio, magnesio, plomo, estaño y plomo-estaño aleaciones y sus aleaciones. dependiendo del tipo de fundición a presión, se requiere una máquina de fundición a presión de cámara fría o una máquina de fundición a presión de cámara caliente.

El El costo del equipo de fundición y los moldes es alto, por lo que el proceso de fundición a presión generalmente solo se utiliza para la producción en masa de una gran cantidad de productos. la fabricación de piezas de fundición a presión es relativamente fácil, generalmente sólo requiere cuatro pasos principales y el incremento de costo individual es muy bajo. La fundición a presión es especialmente adecuada para la fabricación de un gran número de piezas pequeñas y medianas, por lo que la fundición a presión es la más utilizada entre varios procesos de fundición. comparado con otras tecnologías de fundición, la fundición a presión la superficie es más plana y tiene una mayor consistencia dimensional.

basado en la tradicional fundición a presión proceso, nacieron varios procesos mejorados, incluyendo un no poroso fundición a presión proceso que reduce los defectos de fundición y elimina los poros. se utiliza principalmente para el procesamiento de zinc, que puede reducir el desperdicio y aumentar el rendimiento del proceso de inyección directa. también hay nuevos fundición a presión procesos como precisión-velocidad y denso fundición a presión tecnología y semisólido fundición a presión inventado por general Dynamics.

Introducción:

la fundición a presión es un método de fundición de precisión que utiliza alta presión para forzar el metal fundido un molde de metal con formas complejas. en 1964, la asociación de fundición a presión de Japón definió la fundición a presión como "un método de fundición que presiona la aleación fundida en un molde de precisión a alta temperatura y produce una gran precisión y una excelente superficie de fundición en un breve período de tiempo". El Estados Unidos se refiere a la fundición a presión como fundición a presión, mientras que el Reino Unido se refiere a la fundición a presión como fundición a presión El El término japonés más familiar para la industria general en China se llama fundición a presión. las piezas de fundición realizadas mediante fundición a presión se denominan fundiciones a presión.

El resistencia a la tracción de estos materiales es casi el doble que el de las aleaciones de fundición ordinarias, que tiene un significado más positivo para las ruedas, el bastidor y otras partes de automóviles de aleación de aluminio que se espera que se produzcan con mayor resistencia resistente a los impactos materiales.

Historia:

en 1838, para fabricar moldes de impresión de tipos móviles, se inventó la fundición a presión equipo. El primera patente relacionada con fundición a presión fue publicado en 1849. era una pequeña máquina manual que se utilizaba para producir tipos de letra para imprentas. en 1885, Otto mergenthaler (Otto Mergenthaler) inventó la máquina de composición tipográfica de linotipos, que puede moldear una línea completa de texto en un solo tipo, que aportó una innovación sin precedentes a la industria de la impresión. después de que la industria de la impresión entrara en la industrialización a gran escala, el tradicional las fuentes han sido reemplazadas por fundición a presión. alrededor de 1900, la entrada del encasillado y la composición tipográfica el mercado mejoró aún más la tecnología de automatización de la industria de la impresión, por lo que a veces más que una docena fundición a presión las máquinas se pueden ver en los periódicos. Con el continuo crecimiento de los productos de consumo, Otto's la invención ha ganado cada vez más aplicaciones. la gente puede utilizar la fundición a presión para fabricar piezas y componentes en grandes cantidades. en 1966, general dynamics inventó la precisión fundición a presión proceso, cual a veces se llama doble golpe fundición a presión.

fundición a presión proceso:

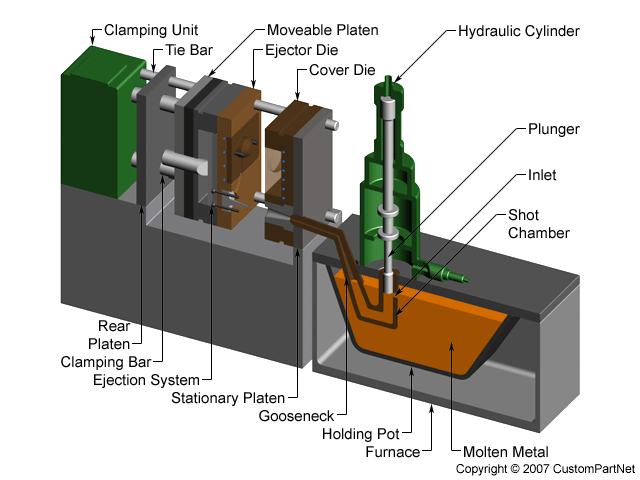

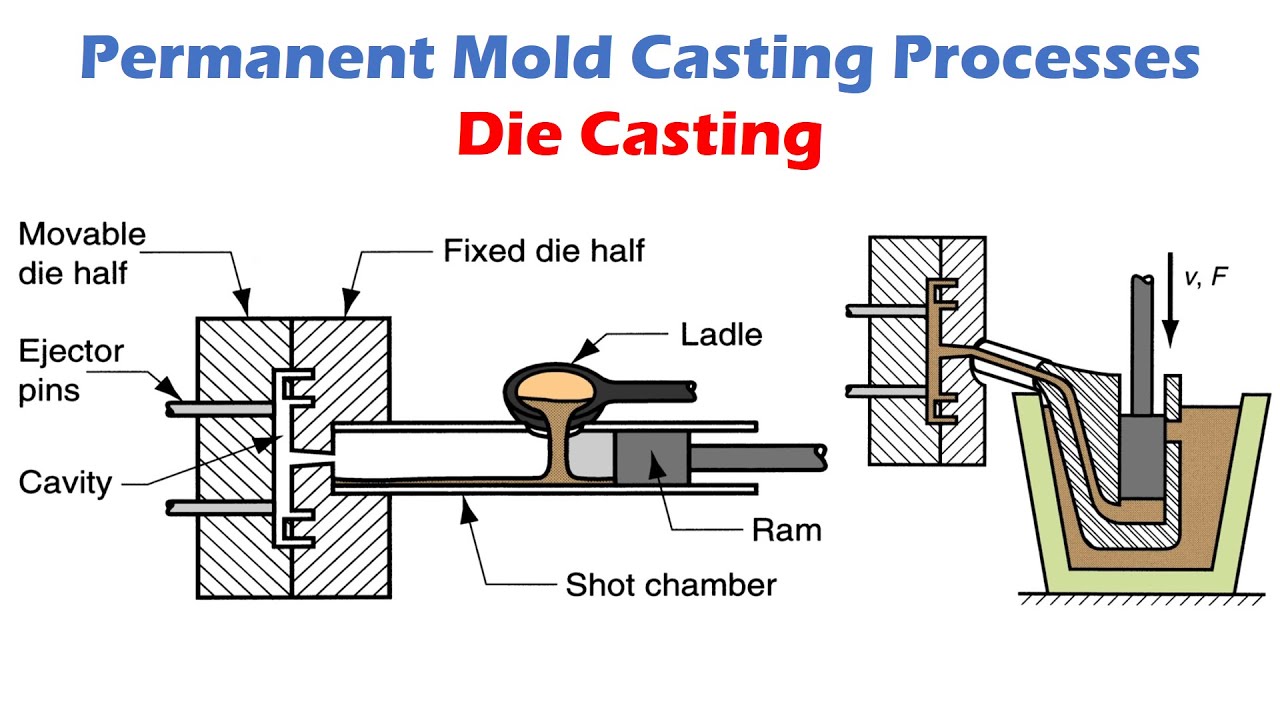

El tradicional fundición a presión El proceso consta principalmente de cuatro pasos, o se denomina fundición a presión a alta presión. Estos cuatro pasos incluyen la preparación, llenado, inyección y desmoldeo del molde, que son también la base de varios procesos mejorados de fundición a presión. Durante el proceso de preparación, es necesario rociar un lubricante en el molde cavidad. además de ayudar a controlar la temperatura del molde, el lubricante también puede ayudar a desmoldar el casting. entonces tu puede cerrar el molde e inyectar el metal fundido en el molde con alta presión. El rango de presión es de aproximadamente 10 a 175 MPa. Cuando se llena el metal fundido, la presión se mantendrá hasta la fundición se solidifica. luego, la varilla de empuje sacará todas las piezas fundidas. Desde puede haber múltiples cavidades en un molde, se pueden producir múltiples piezas fundidas durante cada proceso de casting. El El proceso de caída de arena requiere la separación de residuos, incluidas las aberturas de moldes, canales, compuertas y flash. Este El proceso generalmente se realiza extruyendo la fundición con un troquel especial de recorte. otros métodos de caída de arena incluyen aserrado y lijado. Si la puerta es frágil, el yeso se puede golpear directamente, que puede ahorrar mano de obra. El el exceso de apertura del molde se puede reutilizar después de la fusión. El el rendimiento habitual es de aproximadamente 67 %.

La inyección a alta presión da como resultado un llenado muy rápido del molde para que el metal fundido pueda llenar todo el molde antes de que cualquier pieza se solidifique. en esto manera, incluso paredes delgadas las piezas que son difíciles de rellenar pueden evitar discontinuidades en la superficie. Sin embargo, esto también puede provocar atrapamiento de aire porque es difícil que el aire escape cuando llenando el molde rápidamente. Este El problema se puede reducir colocando un puerto de escape en la línea de partición, pero incluso un proceso muy preciso dejará poros en el centro de la fundición. la mayoría fundición a presión se puede completar mediante procesamiento secundario para completar algunas estructuras que no pueden completarse mediante fundición, como taladrado y pulido.

los defectos pueden comprobarse después de sacudir la arena. El los defectos más comunes incluyen estancamiento (insatisfactorio vertido) y frío cicatrices. Estos los defectos pueden deberse a una temperatura insuficiente del molde o del metal fundido, mezcla de metal con impurezas, muy pocos orificios de ventilación y demasiado lubricante. Otros defectos incluyen poros, agujeros de contracción, grietas térmicas y marcas de flujo. Las marcas de flujo son huellas dejadas en la superficie de las piezas fundidas causadas por defectos de la puerta, esquinas afiladas o exceso de lubricante.

A base de agua Los lubricantes se denominan emulsiones y son el tipo de lubricante más utilizado, por razones de salud, medio ambiente y seguridad. a diferencia de a base de solventes lubricantes, si los minerales del agua se eliminan mediante un proceso adecuado, no dejarán subproductos en la colada. Si el proceso de tratamiento del agua es inadecuado, los minerales en el agua pueden causar defectos superficiales y discontinuidades en la fundición. hay cuatro tipos principales de a base de agua lubricantes: agua mezclada con aceite, aceite mezclado con agua, semisintético y sintético lubricantes mezclados con el agua es la mejor, porque cuando utilizando lubricantes, el agua deposita aceite mientras enfría la superficie del molde por evaporación, que puede ayudar a desmoldar. Generalmente, la relación de this tipo de lubricante es 30 partes de agua mezcladas con 1 parte de aceite. en casos extremos, esto proporción puede llegar a 100: 1

Los aceites que se pueden usar en lubricantes incluyen aceites pesados, grasas animales, grasas vegetales y grasas sintéticas. El aceite residual pesado es muy viscoso a temperatura ambiente, pero a altas temperaturas en el proceso de fundición a presión, se convierte en una película delgada. la adición de otras sustancias al lubricante puede controlar la viscosidad y las propiedades térmicas de la emulsión. Estos las sustancias incluyen grafito, aluminio y mica. otros aditivos químicos pueden evitar el polvo y la oxidación. se pueden añadir emulsionantes a a base de agua lubricantes para que a base de aceite se pueden agregar lubricantes al agua, incluidos jabón, alcohol y óxido de etileno.

Para mucho tiempo, comúnmente utilizado a base de solventes Los lubricantes incluyen diesel y gasolina. Ellos son propicias para el lanzamiento, pero cada vez que ocurre una pequeña explosión durante el proceso de fundición a presión, que provoca la acumulación de carbono en la pared de la cavidad. en comparación con a base de agua lubricantes a base de solventes los lubricantes son más uniformes.

escanear a wechat: