equipo de fundición a presión

las máquinas de fundición a presión se pueden dividir en dos tipos diferentes, máquinas de fundición a presión de cámara caliente y máquinas de fundición a presión de cámara fría. El la diferencia radica en cómo mucha fuerza ellos puede soportar El el rango de presión típico está entre 400 y 4000 toneladas.

fundición a presión en cámara caliente

La fundición a presión en cámara caliente, a veces llamada fundición a presión en cuello de cisne, tiene líquido fundido y semilíquido. metal en la piscina de metal, que llena el molde a presión. al comienzo del ciclo, el pistón de la máquina está en un estado contraído y el metal fundido puede llenar el cuello de la gallina. pistones neumáticos o hidráulicos aprietan el metal y lo llenan el molde. El ventajas de esto El sistema incluye una velocidad de ciclo rápida (aproximadamente 15 ciclos por minuto), una operación automática sencilla y un proceso conveniente de fusión de metales. las desventajas incluyen la incapacidad de fundir metales con puntos de fusión más altos, así como la imposibilidad de fundir el aluminio, porque el aluminio sacará el hierro del estanque de fusión. Por lo tanto, las máquinas de fundición a presión de cámara caliente se utilizan generalmente para aleaciones de zinc, estaño y plomo. Además, la fundición a presión en cámara caliente es difícil de fundir a presión piezas grandes, generalmente esto proceso es fundición a presión pequeñas piezas de fundición

fundición a presión en cámara fría

Cámara fría fundición a presión se puede utilizar cuando fundición a presión metales que no pueden ser utilizado en la cámara caliente fundición a presión proceso, incluidas las aleaciones de aluminio, magnesio, cobre y zinc con alto contenido de aluminio. en esto proceso, el metal debe fundirse primero en un crisol separado [2]. luego, una cierta cantidad de metal fundido se transfiere a una cámara de inyección sin calefacción o boquilla. por presión hidráulica o mecánica, estos se inyectan metales en el molde. debido a la necesidad de transferir el metal fundido en la cámara fría, la mayor desventaja de esto proceso es el ciclo largo tiempo. Las máquinas de fundición a presión de cámara fría se dividen en tipos verticales y horizontales. Las máquinas de fundición a presión verticales suelen ser máquinas pequeñas, mientras que las máquinas de fundición a presión horizontales tienen varios modelos.

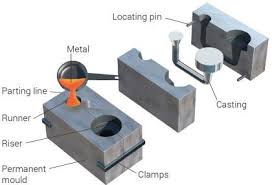

molde

El fundición a presión El molde se compone de dos partes, la parte de cobertura y la parte móvil. El la parte combinada se llama línea de partición. en la fundición a presión de cámara caliente, la parte cubierta tiene una compuerta, mientras que en la fundición a presión de cámara fría es un puerto de inyección. el metal fundido puede entrar en el molde aquí, y la forma de esto pieza coincide con la boquilla de inyección en la fundición a presión en cámara caliente o la cámara de inyección en la fundición a presión en cámara fría. El La parte móvil generalmente incluye una varilla de empuje y un corredor. El el llamado corredor es el canal entre la puerta y la cavidad a través del cual el metal fundido entra en la cavidad. El La parte de cubierta suele estar conectada a la placa de presión fija o la placa de presión frontal, y la parte móvil está conectada a la placa de presión móvil. El la cavidad se divide en dos insertos de cavidad, que son piezas independientes que se pueden quitar o instalar de el molde con relativa facilidad mediante pernos.

El El molde está especialmente diseñado para que la fundición permanezca en la parte móvil cuando se abre el molde. en esto manera, la varilla de empuje de la parte móvil empujará la pieza fundida hacia afuera. El La varilla de empuje suele ser accionada por la placa de presión. impulsará con precisión todas las varillas de empuje al mismo tiempo con la misma cantidad de fuerza, para asegurar que la fundición no se dañe. Cuando la pieza se empuja hacia afuera, la placa de presión se contrae para retraer todas las varillas de empuje y prepararse para la siguiente fundición a presión. Desde la fundición todavía se encuentra en un estado de alta temperatura cuando está demolido, sólo el número de varillas de empuje es lo suficientemente grande para garantizar que la presión promedio en cada varilla de empuje sea lo suficientemente pequeña como para no dañar la fundición. Sin embargo, la varilla de empuje seguirá dejando rastros, por lo que debe diseñarse cuidadosamente para que la posición de la varilla de empuje no influya demasiado en el funcionamiento de la fundición.

otras partes del molde incluyen diapositivas de núcleo, etc. los núcleos son piezas que se utilizan para hacer agujeros o aberturas en fundiciones. Ellos también se puede utilizar para aumentar los detalles del casting. hay tres tipos principales de núcleos: fijo, móvil y suelto. El La dirección del núcleo fijo es paralela a la dirección de la fundición fuera del molde. Ellos están fijas o permanentemente conectadas al molde. El El núcleo móvil puede disponerse en cualquier dirección excepto en la dirección de expulsión. una vez solidificada la pieza fundida, antes de que se abra el molde, el núcleo móvil debe extraerse de la cavidad mediante un dispositivo separador. El deslizador y el núcleo móvil están muy cerca, la mayor diferencia es que el deslizador se puede utilizar para hacer una superficie socavada. El El uso de núcleos y deslizadores en la fundición a presión aumentará considerablemente los costos. los núcleos sueltos también se denominan para llevar bloques y se puede utilizar para hacer superficies complejas como agujeros roscados. antes del inicio de cada ciclo, el control deslizante debe instalarse manualmente y, finalmente, empujarse hacia afuera junto con con el casting. luego saque el núcleo suelto. El núcleo suelto es el núcleo más caro porque requiere mucha mano de obra para fabricar y aumenta el tiempo de ciclo.

El El puerto de descarga suele ser delgado y largo (alrededor de 0.13 mm), por lo que el metal fundido se puede enfriar rápidamente para reducir desperdicio. no es necesario utilizar un elevador en la fundición a presión proceso, porque el metal fundido tiene una alta presión, que puede garantizar un flujo constante desde la puerta en el molde.

debido a la temperatura, las propiedades más importantes del material para moldes son la resistencia a la vibración térmica y la flexibilidad. otras características incluyen templabilidad, maquinabilidad, resistencia al agrietamiento térmico, soldabilidad y facilidad de uso (especialmente para moldes grandes) Y costo. La vida del molde depende directamente de la temperatura del metal fundido y del tiempo de cada ciclo. El El molde utilizado para la fundición a presión suele estar hecho de acero duro para herramientas. Porque hierro fundido no puede soportar la enorme presión interna, el molde es caro, que también conduce a altos costes de apertura del molde. Los metales fundidos a presión a temperaturas más altas requieren el uso de aceros aleados más duros.

El Los principales defectos que se producen en el proceso de fundición a presión son el desgaste y la erosión. otros defectos incluyen agrietamiento térmico y fatiga térmica. Cuando la superficie del molde tiene defectos debido a un cambio excesivo de temperatura, se producirán fisuras térmicas. después de demasiados usos, los defectos en la superficie del molde causarán fatiga térmica.

El Los metales utilizados para la fundición a presión incluyen principalmente zinc, cobre, aluminio, magnesio, plomo, estaño y plomo-estaño. aleaciones. Aunque el hierro fundido a presión es raro, también es factible. más especial fundición a presión los metales incluyen ZAMAK, aluminio-zinc aleaciones y las normas del aluminio americano Asociación: AA380, AA384, AA386, AA390 y AZ91D magnesio. El las características de varios metales son las siguientes:

• Zinc: el metal más fácil de fundir. es económico fabricar piezas pequeñas, es fácil de recubrir, tiene alta compresión resistencia, alta plasticidad y larga vida útil.

• Aluminio: Fabricación ligera, compleja y de paredes delgadas las piezas fundidas tienen una alta estabilidad dimensional, una fuerte resistencia a la corrosión, buenas propiedades mecánicas, alta conductividad térmica y eléctrica y alta resistencia a altas temperaturas.

• Magnesio: es fácil de mecanizar, tiene una alta resistencia-peso ratio, y es el más ligero entre metales fundidos a presión de uso común.

• Cobre: alta dureza, fuerte resistencia a la corrosión, las mejores propiedades mecánicas de uso común fundición a presión metales, resistencia al desgaste y resistencia cercana al acero.

• Plomo y estaño: alta densidad, alta precisión dimensional, se puede utilizar como especial anticorrosión partes. Para consideraciones de salud pública, esto aleación no puede ser utilizado como equipo de procesamiento y almacenamiento de alimentos. El aleación de plomo, estaño y antimonio (a veces que contiene un poco de cobre) se puede utilizar para realizar tipografía manual y bronceado en tipografía

El límites superiores de masa para fundición a presión usando aluminio, cobre, magnesio y zinc son 70 lb (32 kg), 10 lb (4.5 kg), 44 lb (20 kg) y 75 lb (34 kg) respectivamente.

pros y contras

ventaja

El Las ventajas de la fundición a presión incluyen una excelente precisión dimensional de las fundiciones. generalmente esto depende del material de fundición. El el valor típico es 0,1 mm para la inicial 2,5 cm de tamaño, y 0,002 mm por cada cm. adicionales comparado con otros procesos de fundición, su superficie de fundición es lisa y el radio de filete es de aproximadamente 1-2,5 micrones. en comparación con los métodos de fundición en caja de arena o molde permanente, piezas fundidas un espesor de pared de aproximadamente 0,75 mm pueden producirse. puede fundir directamente estructuras internas, como manguitos de alambre, elementos calefactores y cojinetes superficies. otras ventajas incluyen su capacidad para reducir o evitar el mecanizado secundario, velocidad de producción rápida, resistencia a la tracción de fundición de hasta 415 MPa, y la capacidad de lanzar alta fluidez metales.

desventaja

El La mayor desventaja de la fundición a presión es su elevado coste. equipos de fundición, moldes y relacionados con moldes Los componentes son relativamente caros en comparación con otros métodos de fundición. Por tanto, es más económico producir una gran cantidad de productos cuando fabricación de piezas fundidas a presión otras desventajas incluyen: esto El proceso solo es apto para metales con alta fluidez, y la calidad de la colada debe estar entre 30 gramos y 10 kilogramos [5]. en fundición a presión normal, el último lote de piezas fundidas siempre tiene porosidad. Por tanto, no se puede realizar ningún tratamiento térmico o soldadura, porque el gas en el espacio se expandirá bajo la acción del calor, dando como resultado microdefectos internos y pelado de superficies.

fundición a presión se abrevia como fundición a presión. es un método de fundición en el que se vierte líquido de aleación fundida en una cámara de prensa, la cavidad de un molde de acero se llena a alta velocidad y el líquido de aleación se solidifica bajo presión para formar una fundición. El principales características de la fundición a presión que la distinguen otros métodos de fundición son de alta presión y alta velocidad.

①La El metal fundido llena la cavidad bajo presión, y cristaliza y solidifica a mayor presión, la presión común es 15-100MPa.

②La el metal fundido llena la cavidad a alta velocidad, generalmente 10-50 metros por segundo, y algunos pueden superar los 80 metros por segundo, (la velocidad lineal de la cavidad a través de la compuerta interna-la velocidad de la compuerta interna), por lo que el metal fundido La el tiempo de llenado es extremadamente corto y la cavidad se puede llenar aproximadamente 0.01-0.2 segundos (dependiendo del tamaño del casting).

la fundición a presión es un método de fundición de precisión. Las piezas fundidas a presión fabricadas mediante fundición a presión tienen tolerancias dimensionales muy pequeñas y una alta precisión superficial. en la mayoría de los casos, las piezas moldeadas a presión se pueden ensamblar y utilizar sin girando. las piezas también se pueden fundir directamente. Desde piezas pequeñas como piezas generales de cámaras, piezas de máquinas de escribir, dispositivos informáticos electrónicos y decoraciones, así como piezas complejas de vehículos como automóviles, locomotoras y aviones, la mayoría de ellas se fabrican mediante fundición a presión.

formulario de falla

dañar

Durante fundición a presión producción, el molde es estimulado repetidamente por el frío y el calor, y la superficie de moldeo y su interior se deforman, y ellos se involucran mutuamente, lo que resulta en ciclos repetidos de estrés térmico, lo que resulta en daños a la estructura y pérdida de tenacidad, provocando la aparición de microfisuras y seguir creciendo. una vez que la grieta se expande, el metal fundido se aprieta y los esfuerzos mecánicos repetidos aceleran la propagación de la grieta. Para esto motivo, por un lado, el molde debe estar totalmente precalentado al inicio de la fundición a presión. Además, el molde debe mantenerse en un cierto rango de temperatura de trabajo durante la fundición a presión proceso de producción para evitar grietas tempranas fallas. al mismo tiempo, es necesario asegurarse de que los factores internos antes y durante la producción del molde no causa problemas. en la producción real, la mayoría de las fallas del molde son fallas por fatiga térmica.

destrozado

bajo la acción de la fuerza de inyección, el molde iniciará grietas en la parte más débil, especialmente si las marcas de trazado o las marcas de mecanizado eléctrico en la superficie de la moldura del molde no están pulidas, o las esquinas claras de la moldura aparecerán primero microgrietas, Cuando hay una fase quebradiza o granos secundarios en el límite del grano, es fácil de romper. Sin embargo, la propagación de fisuras es muy rápida durante fractura frágil, que es un factor muy peligroso para la rotura del molde. Para esto fin, por un lado, todos los arañazos y marcas de mecanizado eléctrico en la superficie del molde deben pulirse, incluso si está en el sistema de vertido, debe ser pulido. Además, se requiere que los materiales de molde utilizados tengan alta resistencia, buena plasticidad, buena tenacidad al impacto y tenacidad a la fractura.

disolución

como se mencionó anteriormente, el utilizado comúnmente fundición a presión las aleaciones incluyen aleación de zinc, aleación de aluminio, aleación de magnesio y aleación de cobre, así como aluminio puro fundición a presión. Zn, Al y mg son elementos metálicos más activos y ellos tener una buena afinidad con moldes materiales. especialmente al es fácil de morder. Cuando la dureza del molde es alta, la resistencia a la corrosión es mejor y si hay puntos blandos en la superficie de la moldura, la resistencia a la corrosión es desfavorable.

hay muchos factores que causan fallas en el molde, incluidos factores externos (por ejemplo, si la temperatura de fundición es alta o baja, si el molde está precalentado, cuánta agua se rocía, si el tonelaje de la máquina de fundición a presión coincide, la presión de fundición a presión es demasiado alta, la velocidad de la compuerta interior es demasiado rápida y la abertura del agua de refrigeración no está sincronizada con producción de fundición a presión, el tipo de material de fundición y el nivel de composición Fe , el tamaño y la forma de la pieza fundida, el espesor de la pared, el tipo de revestimiento, etc.). también hay factores internos (como como la calidad metalúrgica del material del molde en sí, el proceso de forjado de la pieza en bruto, la racionalidad del diseño de la estructura del molde, la racionalidad del diseño del sistema de vertido, la tensión interna generada durante el procesamiento de la máquina de molde (procesamiento eléctrico ), el proceso de tratamiento térmico del molde, incluidos varios requisitos de precisión y acabado, etc.). Si hay una falla temprana del molde, es necesario averiguar cuál causas internas o externas para mejorar en el futuro. Sin embargo, en la producción real, la disolución es sólo una parte del molde. Para ejemplo, las partes (núcleo, cavidad) que son lavados directamente por la puerta son propensos a la corrosión, y la aleación de aluminio es propensa a adherirse al molde con una dureza blanda.

escanear a wechat: